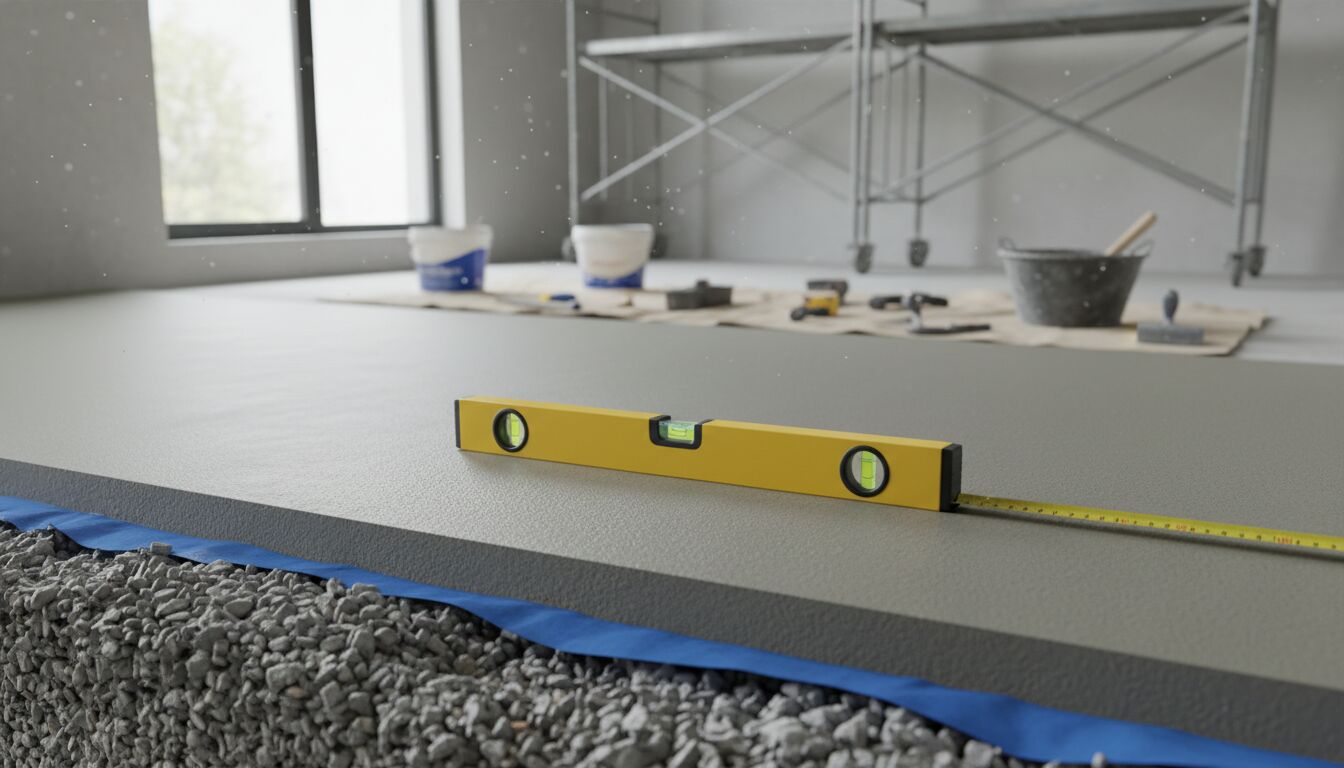

La réalisation d’une chape constitue une étape déterminante dans tout projet de construction ou de rénovation. Cette couche de finition en mortier, appliquée sur un support préparé, remplit plusieurs fonctions essentielles : elle régularise la planéité du sol, assure la répartition des charges et sert de base stable pour recevoir différents types de revêtements comme le carrelage, le parquet ou les sols souples. Une chape de 5 cm représente une épaisseur relativement mince qui impose une rigueur technique particulière.

Le calcul précis du dosage pour une chape de 5 cm s’appuie sur une méthode simple mais rigoureuse. La première étape consiste à déterminer le volume total de mortier nécessaire en multipliant la surface par l’épaisseur (0,05 m).

Pour une chape performante de 5 cm, les professionnels recommandent un dosage de 300 à 350 kg de ciment par m³ de sable sec, soit environ 17 à 20 kg de ciment par m² de chape.

Cette proportion correspond à un rapport volumétrique d’environ 1 volume de ciment pour 3 à 4 volumes de sable, complété par 45 à 50% du poids du ciment en eau.

| Composant | Pour 1 m² | Pour 10 m² | Pour 30 m² |

|---|---|---|---|

| Ciment | 17-20 kg | 170-200 kg | 510-600 kg |

| Sable 0/4 mm | 80-100 kg | 800-1000 kg | 2400-3000 kg |

| Eau | 7-10 litres | 70-100 litres | 210-300 litres |

Une épaisseur de 5 cm impose des contraintes particulières :

- Les charges se concentrent davantage, augmentant les risques de déformation

- La planéité doit respecter un écart maximal de 5 mm sous une règle de 2 m

- La marge d’erreur sur le dosage est réduite par rapport aux chapes plus épaisses

- Le support doit être parfaitement préparé et stable

Fibres de polypropylène : 600 à 900 g/m³ pour limiter les microfissures et améliorer la cohésion du mortier. Ces fibres créent un réseau tridimensionnel s’opposant à la propagation des fissures.

Adjuvants plastifiants : Réduisent la quantité d’eau nécessaire tout en conservant l’ouvrabilité, améliorant ainsi la résistance finale.

Retardateurs de prise : Prolongent le temps de travail, particulièrement utiles pour les grandes surfaces ou en période chaude.

Le DTU 26.2 constitue la référence technique française pour la réalisation des chapes et dalles à base de liants hydrauliques. Pour une chape de 5 cm, il préconise :

- Dosage entre 300 et 350 kg de ciment par m³ de sable sec

- Rapport eau/ciment (E/C) de 0,45 à 0,5

- Résistance minimale selon l’usage prévu

- Tolérances de planéité : 5 mm sous règle de 2 m (usage courant)

Le respect de ces normes engage la responsabilité du maître d’œuvre et garantit la conformité de l’ouvrage. En cas de sinistre, les expertises se réfèrent systématiquement au DTU.

Calcul du dosage pour une chape de 5 cm

Le calcul précis du dosage pour une chape de 5 cm s’appuie sur une méthode simple mais rigoureuse. La première étape consiste à déterminer le volume total de mortier nécessaire. Pour cela, il suffit de multiplier la surface à couvrir par l’épaisseur souhaitée.

Par exemple, pour une pièce de 20 m², le volume requis s’établit à 20 m² × 0,05 m, soit 1 m³ de mortier.

Cette valeur constitue la base de tous les calculs ultérieurs et doit être mesurée avec exactitude pour éviter tout gaspillage ou manque de matériau en cours de chantier.

Une fois le volume déterminé, il convient de traduire cette quantité en matériaux concrets : ciment, sable et eau. La densité apparente du mortier frais pour chape avoisine généralement 1 800 à 2 000 kg/m³, ce qui facilite l’estimation des besoins réels. Pour obtenir un mortier performant sur une épaisseur de 5 cm, les professionnels recommandent un dosage de 300 à 350 kg de ciment par mètre cube de sable sec. Cette fourchette correspond à environ 17 à 20 kg de ciment par mètre carré de chape de 5 cm, complétés par 80 à 100 kg de sable granulométrie 0/4 mm et 7 à 10 litres d’eau.

Le calcul manuel peut paraître fastidieux, mais il garantit un résultat fiable. Prenons un exemple concret : pour une surface de 30 m², le volume total s’élève à 1,5 m³. En appliquant un dosage de 350 kg de ciment par m³, il faut prévoir environ 525 kg de ciment, soit 21 sacs de 25 kg. La quantité de sable atteindra environ 3 000 kg (soit 3 tonnes), tandis que la quantité d’eau se situera autour de 250 litres, à ajuster selon l’humidité du sable. Ces chiffres constituent une base de travail, mais chaque chantier présente des particularités qui nécessitent des ajustements sur place.

Les spécificités d’une épaisseur de 5 cm

Une chape de 5 cm se distingue des chapes traditionnelles plus épaisses par sa finesse relative. Cette particularité influence directement les contraintes mécaniques auxquelles elle sera soumée. Sur une faible épaisseur, les charges ponctuelles (pieds de meubles lourds, passage répété) se concentrent davantage, augmentant les risques de déformation ou de rupture. La minceur de la couche limite également sa capacité à absorber les mouvements du support, rendant primordiale la qualité de l’adhérence au substrat.

La planéité constitue un autre enjeu majeur sur une chape de 5 cm. Les tolérances admises selon les normes professionnelles restent strictes : généralement, un écart maximal de 5 mm sous une règle de 2 mètres pour une chape destinée à recevoir un revêtement courant, et de 3 mm pour des revêtements plus exigeants comme le carrelage grand format. Atteindre ce niveau d’uniformité sur une telle épaisseur demande un savoir-faire technique précis lors du tirage à la règle et une préparation minutieuse du support.

L’avantage d’une chape de 5 cm réside dans sa rapidité de mise en œuvre et son temps de séchage relativement court comparé aux chapes plus épaisses. Toutefois, cette célérité ne doit jamais se faire au détriment de la qualité du dosage. Une chape fine exige une consistance de mortier parfaitement maîtrisée, ni trop liquide (risque de retrait et de laitance), ni trop sèche (problèmes de compactage et d’adhérence). C’est dans cet équilibre subtil que réside tout l’art de la réalisation d’une chape mince.

Risques liés aux erreurs de dosage sur une chape fine de 5 cm

Les conséquences d’un mauvais dosage se manifestent rapidement sur une chape de 5 cm. Un excès d’eau, erreur fréquente chez les applicateurs débutants, fragilise considérablement la structure. Le mortier devient alors trop liquide, ce qui facilite certes l’application mais provoque un retrait hydraulique important lors du séchage. Ce phénomène engendre l’apparition de fissures, souvent en réseau, qui compromettent l’intégrité de la chape et peuvent se répercuter sur le revêtement final.

À l’inverse, un sous-dosage en ciment produit un mortier pauvre, peu cohésif et friable. La surface devient poussiéreuse, s’érode facilement et ne possède pas la résistance mécanique nécessaire pour supporter les charges prévues. Dans ce cas, même un revêtement correctement posé ne pourra compenser la faiblesse structurelle de la chape, entraînant des décollements, des creux et une usure prématurée.

Un surdosage en ciment, bien que moins fréquent, n’est pas non plus souhaitable. Il génère un mortier trop riche, sujet à un retrait excessif lors de la prise et à une chaleur d’hydratation importante. Les tensions internes provoquées peuvent créer des fissures de retrait importantes, particulièrement visibles aux angles et aux jonctions. De plus, le coût du matériau augmente inutilement sans apporter de bénéfice réel en termes de performance.

Sur une épaisseur de 5 cm, la marge d’erreur reste faible. Une chape mal dosée peut également présenter des problèmes d’adhérence au support, surtout si le mélange est trop sec ou si la préparation du substrat a été négligée. Les décollements partiels créent alors des zones creuses qui résonnent sous les pas et finissent par entraîner la rupture de la chape. La vigilance s’impose donc à chaque étape du processus.

Dosage ciment-sable-eau idéal pour une chape de 5 cm selon les normes DTU 26.2

Le DTU 26.2 constitue la référence technique française pour la réalisation des chapes et dalles à base de liants hydrauliques. Ce document normatif précise les règles de l’art, notamment les dosages recommandés selon le type de chape et l’usage prévu. Pour une chape traditionnelle de 5 cm destinée à recevoir un revêtement de finition, le DTU préconise un dosage compris entre 300 et 350 kg de ciment par mètre cube de sable sec. Cette fourchette assure un compromis optimal entre résistance mécanique, ouvrabilité du mortier et limitation du retrait.

Concrètement, cette proportion se traduit par un rapport volumétrique d’environ 1 volume de ciment pour 3 à 4 volumes de sable. Les professionnels utilisent souvent la règle empirique du « 350 kg » pour les chapes courantes, correspondant à un mortier de classe moyenne parfaitement adapté aux usages résidentiels et tertiaires standards. Ce dosage garantit une bonne durabilité et une résistance suffisante aux sollicitations habituelles : piétinement, mobilier, équipements domestiques.

Le respect des normes DTU ne constitue pas une simple formalité administrative. Il engage la responsabilité du maître d’œuvre et assure la conformité de l’ouvrage aux règles de construction en vigueur. En cas de sinistre ou de malfaçon, les expertises judiciaires se réfèrent systématiquement à ces documents pour établir les responsabilités. Suivre scrupuleusement les prescriptions du DTU 26.2 pour une chape de 5 cm représente donc une garantie technique et juridique indispensable.

Rapports classiques et fourchettes optimales pour 5 cm d’épaisseur

Les rapports classiques utilisés dans le secteur du bâtiment pour une chape de 5 cm s’articulent autour de trois composants principaux : le ciment, le sable et l’eau. Le rapport ciment/sable varie entre 1:3 et 1:4 en volume, soit environ 300 à 350 kg de ciment pour 1 m³ de sable sec. Cette proportion assure une cohésion suffisante du mortier tout en limitant les phénomènes de retrait. En masse, on compte généralement 1 kg de ciment pour 5 à 6 kg de sable, une mesure facile à retenir et à appliquer sur chantier.

L’eau joue un rôle déterminant dans le processus d’hydratation du ciment et dans l’ouvrabilité du mélange. Le dosage optimal se situe aux alentours de 45 à 50 % du poids du ciment, soit environ 0,45 à 0,5 litre d’eau pour 1 kg de ciment. Cette proportion correspond à ce que les professionnels nomment le rapport eau/ciment (E/C), paramètre fondamental qui conditionne la résistance finale et la porosité de la chape. Un E/C trop élevé produit un mortier fragile et poreux, tandis qu’un E/C trop faible rend le mélange difficile à travailler.

Composant | Quantité pour 1 m² | Quantité pour 10 m² | Quantité pour 30 m² |

|---|---|---|---|

Ciment | 17-20 kg | 170-200 kg | 510-600 kg |

Sable 0/4 mm | 80-100 kg | 800-1000 kg | 2400-3000 kg |

Eau | 7-10 litres | 70-100 litres | 210-300 litres |

Ces fourchettes constituent des bases de travail éprouvées. En pratique, l’ajustement s’effectue en fonction de l’humidité naturelle du sable, de la température ambiante et des conditions spécifiques du chantier. Un sable très humide nécessitera moins d’ajout d’eau qu’un sable parfaitement sec, d’où l’importance d’une évaluation visuelle et tactile avant de figer définitivement les proportions.

Calcul simple du volume de chape et conversion en quantités de matériaux

La méthode de calcul du volume d’une chape de 5 cm repose sur une formule élémentaire : Volume (m³) = Surface (m²) × Épaisseur (m). Pour une pièce rectangulaire de 4 mètres sur 5 mètres, la surface totale s’établit à 20 m². Avec une épaisseur de 5 cm, soit 0,05 m, le volume de mortier nécessaire atteint 20 × 0,05 = 1 m³. Ce calcul de base s’applique à toutes les configurations, qu’il s’agisse d’espaces réguliers ou de géométries plus complexes nécessitant un découpage en zones élémentaires.

La conversion du volume en quantités de matériaux s’effectue ensuite en appliquant les dosages recommandés. Pour 1 m³ de mortier, on compte environ 350 kg de ciment (soit 14 sacs de 25 kg), 1 600 à 1 800 kg de sable (environ 1 tonne de sable compacté) et 150 à 175 litres d’eau. Ces valeurs doivent être multipliées par le volume total calculé. Dans notre exemple de 1 m³, les besoins correspondent exactement aux quantités unitaires, ce qui simplifie grandement la commande de matériaux.

Pour faciliter le travail sur chantier, il est judicieux de préparer un tableau récapitulatif des besoins par tranche de surface. Ainsi, pour 10 m², il faudra prévoir 0,5 m³ de mortier, soit 175 kg de ciment (7 sacs), environ 800 kg de sable et 75 à 85 litres d’eau. Cette méthode évite les erreurs de calcul mental et permet de vérifier rapidement la cohérence des quantités commandées avec la surface à traiter.

Prévoir une marge de sécurité pour pertes et ajustements

Tout chantier de chape génère inévitablement des pertes de matériaux liées à divers facteurs : résidus dans la bétonnière, mortier adhérant aux outils, chutes lors du transport, irrégularités du support nécessitant un apport supplémentaire. Les professionnels aguerris intègrent systématiquement une marge de sécurité dans leurs calculs, généralement comprise entre 5 et 10 % du volume théorique. Cette précaution évite les arrêts de chantier intempestifs et les reprises coûteuses.

Sur une chape de 5 cm, l’épaisseur réelle peut légèrement varier en fonction de la planéité initiale du support. Un sol présentant des creux localisés nécessitera davantage de mortier pour rattraper les niveaux. À l’inverse, une surface parfaitement plane permettra de respecter strictement l’épaisseur prévue. L’expérience montre qu’une marge de 7 à 8 % constitue un bon compromis, permettant d’absorber ces variations sans gaspillage excessif.

Concrètement, pour une chape de 25 m², le volume théorique s’élève à 1,25 m³. En ajoutant une marge de 8 %, le volume de commande passe à 1,35 m³, soit 100 litres supplémentaires de mortier. Cela représente environ 35 kg de ciment et 160 kg de sable en plus. Ces quantités additionnelles peuvent sembler négligeables, mais elles font souvent la différence entre un chantier fluide et des complications de dernière minute nécessitant un réapprovisionnement d’urgence.

Choix et qualité des matériaux pour un dosage réussi d’une chape de 5 cm

La qualité finale d’une chape de 5 cm dépend autant du respect des dosages que de la qualité intrinsèque des matériaux utilisés. Le choix du sable, du ciment et le contrôle de l’eau constituent des étapes déterminantes qui ne souffrent aucune approximation. Un matériau de qualité médiocre, même correctement dosé, produira une chape défectueuse, sujette aux fissures et à une usure prématurée. À l’inverse, des matériaux sélectionnés avec soin garantissent une durabilité optimale et facilitent la mise en œuvre.

Le marché propose une large gamme de produits dont les performances varient considérablement. Il convient de privilégier des matériaux normés, certifiés et adaptés aux usages intérieurs. Les économies réalisées sur l’achat de matériaux bas de gamme se transforment rapidement en surcoûts lors de reprises ou de réparations. La règle d’or consiste à investir dans des composants de qualité professionnelle, quitte à réduire légèrement la surface traitée si le budget est limité.

Caractéristiques du sable 0/4 mm adaptées au dosage précis

Le sable constitue le squelette de la chape et représente environ 70 à 80 % du volume total du mortier. Pour une chape de 5 cm, la granulométrie 0/4 mm s’impose comme la référence. Cette appellation signifie que les grains présentent une dimension comprise entre 0 et 4 millimètres, avec une répartition équilibrée entre les différentes tailles. Cette granulométrie assure une compacité maximale du mortier, limitant les vides interstitiels et renforçant la cohésion d’ensemble.

La propreté du sable revêt une importance capitale. Un sable contenant des impuretés argileuses, des débris végétaux ou des sels solubles compromet l’adhérence du ciment et crée des points de faiblesse. Le sable doit être lavé, débarrassé des fines excessives (particules inférieures à 0,063 mm) qui augmentent la demande en eau et fragilisent le mortier. Les sables de carrière, correctement criblés et lavés, offrent généralement les meilleures garanties de qualité.

L’humidité du sable au moment du mélange influence directement le dosage de l’eau. Un sable stocké en extérieur peut contenir entre 3 et 8 % d’eau résiduelle selon les conditions météorologiques. Cette humidité doit être prise en compte lors de l’ajout d’eau de gâchage, sous peine d’obtenir un mortier trop liquide. La méthode simple consiste à serrer une poignée de sable dans la main : s’il forme une boule qui se défait au toucher, il contient une humidité modérée ; s’il coule entre les doigts, il est sec ; s’il laisse de l’eau apparente, il est trop humide et doit être ressuyé.

Classes de ciment recommandées pour une chape mince durable

Le ciment assure la fonction liante du mortier et conditionne directement sa résistance mécanique finale. Pour une chape de 5 cm destinée à des locaux d’habitation ou tertiaires standards, les ciments de classe CEM II 32,5 et CEM II 42,5 constituent les choix les plus judicieux. Ces désignations correspondent à la résistance à la compression du ciment mesurée à 28 jours, exprimée en mégapascals (MPa). Le CEM II contient des ajouts minéraux (calcaire, laitier, cendres volantes) qui améliorent l’ouvrabilité et limitent le retrait par rapport aux ciments Portland purs.

Le CEM II 32,5 convient parfaitement aux chapes courantes ne nécessitant pas de performances exceptionnelles. Sa prise plus progressive limite les risques de fissuration par retrait et facilite le travail de finition. Le CEM II 42,5, légèrement plus résistant, s’avère préférable pour les zones de passage intensif ou lorsque des charges lourdes sont prévues. Il offre également l’avantage d’une montée en résistance plus rapide, permettant un délai réduit avant circulation sur la chape.

Les ciments trop puissants, comme le CEM I 52,5, sont généralement déconseillés pour les chapes minces de 5 cm. Leur fort dosage en clinker génère une chaleur d’hydratation importante et un retrait hydraulique prononcé, augmentant les risques de fissures. De plus, leur coût supérieur n’apporte pas de bénéfice réel pour cet usage spécifique. Le choix d’un ciment adapté à l’épaisseur et à l’usage prévu reste donc une décision technique essentielle.

Dosage précis de l’eau : assurer un mortier plastique et ferme

L’eau joue un double rôle dans le mortier de chape : elle permet l’hydratation du ciment (réaction chimique produisant la prise) et confère au mélange son ouvrabilité (facilité de mise en place). Le dosage de l’eau représente le paramètre le plus délicat à maîtriser, car il influence directement la consistance du mortier et ses propriétés mécaniques finales. Pour une chape de 5 cm, l’objectif consiste à obtenir un mortier plastique et ferme, qui se tient sans couler ni s’effriter.

La quantité d’eau théorique se situe entre 45 et 50 % du poids du ciment, soit environ 7 à 10 litres par mètre carré de chape de 5 cm. Toutefois, cette valeur doit être ajustée en fonction de l’humidité du sable, de la température ambiante et du type de ciment utilisé. En pratique, il convient d’ajouter l’eau progressivement, par petites quantités, en observant l’évolution de la consistance. Un mortier correctement dosé forme une boule compacte lorsqu’on le serre dans la main, laissant apparaître un léger film d’eau en surface sans couler.

L’excès d’eau constitue l’erreur la plus fréquente et la plus préjudiciable. Un mortier trop liquide facilite certes l’application et le lissage, mais provoque un retrait important lors du séchage, diminue la résistance mécanique et favorise l’apparition de fissures. La laitance, cette pellicule de particules fines qui remonte en surface d’un mortier trop mouillé, fragilise l’adhérence du revêtement et doit être éliminée par ponçage, opération fastidieuse et coûteuse. La rigueur dans le dosage de l’eau constitue donc un gage de réussite pour une chape de 5 cm.

Améliorations possibles : fibres polypropylène et adjuvants spécialisés

Les fibres de polypropylène représentent un renfort intéressant pour améliorer la cohésion d’une chape de 5 cm et limiter l’apparition de microfissures. Ces fibres synthétiques, d’une longueur comprise entre 6 et 12 mm, se dispersent uniformément dans le mortier et créent un réseau tridimensionnel qui s’oppose à la propagation des fissures de retrait. Le dosage habituel varie entre 600 et 900 grammes par mètre cube de mortier, quantité suffisante pour obtenir un effet significatif sans altérer l’ouvrabilité.

Les adjuvants chimiques offrent également des possibilités d’optimisation du mortier. Les plastifiants réduisent la quantité d’eau nécessaire tout en conservant une bonne maniabilité, améliorant ainsi la résistance finale. Les retardateurs de prise prolongent le temps de travail du mortier, particulièrement utile lors de grandes surfaces ou en période chaude. Les hydrofuges limitent la porosité de la chape et protègent contre les remontées d’humidité, un atout dans les pièces humides ou sur dalle béton récente.

Ces améliorations ne remplacent jamais un dosage correct des composants de base, mais viennent compléter et optimiser les performances de la chape. Leur utilisation doit respecter scrupuleusement les recommandations des fabricants, notamment les dosages et les compatibilités entre produits. Une approche professionnelle consiste à combiner fibres et adjuvant plastifiant pour une chape de 5 cm exposée à des contraintes importantes, garantissant ainsi une résistance et une durabilité maximales.

Préparation du support et mélange du mortier pour dosage optimal sur 5 cm

La préparation du support constitue une phase préalable déterminante pour la réussite d’une chape de 5 cm. Un support mal préparé compromet irrémédiablement l’adhérence du mortier et génère des défauts structurels même si le dosage est parfait. Le support doit être propre, dépoussiéré, exempt de traces de plâtre, peinture, huile ou tout autre produit susceptible de nuire à l’accrochage. Un nettoyage énergique à l’aide d’un balai brosse ou d’un aspirateur industriel s’impose avant toute application.

La stabilité du support doit être vérifiée avec attention. Une dalle béton fissurée ou présentant des zones décollées nécessite une réparation préalable. Les trous, saignées et défauts importants doivent être rebouchés avec un mortier de réparation adapté, laissé à durcir avant la pose de la chape. La planéité initiale influence directement l’épaisseur réelle de mortier nécessaire : un support irrégulier consommera davantage de matériaux et compliquera le tirage à la règle.

Selon le type de chape retenu (adhérente, désolidarisée ou flottante), des traitements spécifiques du support s’appliquent. Pour une chape adhérente de 5 cm, un primaire d’accrochage ou une barbotine de ciment doit être appliqué juste avant la pose du mortier pour assurer une liaison mécanique optimale. Pour une chape désolidarisée, un film polyane sépare la chape du support, évitant les transmissions de fissures mais nécessitant une épaisseur minimale souvent supérieure à 5 cm. La chape flottante, réalisée sur isolant, impose des contraintes particulières de résistance mécanique et d’épaisseur.

Méthode de mélange du mortier : ordre, consistance et contrôles visuels

Le mélange du mortier dans une bétonnière suit un ordre d’incorporation précis qui garantit l’homogénéité du mélange. La séquence optimale consiste à introduire d’abord une partie de l’eau (environ un tiers de la quantité totale), puis le sable, et enfin le ciment. La bétonnière doit tourner pendant cette phase d’incorporation pour assurer un brassage efficace. Une fois tous les composants introduits, le reste de l’eau est ajouté progressivement jusqu’à obtention de la consistance souhaitée.

Le temps de mélange recommandé varie entre 3 et 5 minutes après l’ajout du dernier composant. Cette durée permet une hydratation homogène du ciment et une répartition uniforme de l’eau dans la masse. Un malaxage trop court produit un mortier hétérogène avec des zones sèches et des zones trop humides. Un malaxage excessivement long n’apporte pas d’amélioration et risque d’entraîner une légère ségrégation du mélange.

Les contrôles visuels et tactiles s’effectuent tout au long du processus de mélange. Le mortier doit présenter une couleur uniforme, sans traces de sable sec ou de zones détrempées. Sa consistance idéale pour une chape de 5 cm se situe entre le mortier de maçonnerie (trop sec) et le béton coulé (trop liquide). Mélanger un échantillon dans la main permet de vérifier qu’il se compacte sans exsuder d’eau libre, signe d’un dosage équilibré adapté à l’application envisagée.